央视网消息:复合材料是运用先进的材料制备技术,将不同性质的材料,进行重新优化组合而成的新材料,具有重量轻、强度高、抗腐蚀等优势。系列报道《走进实验室看新质生产力》,走进辽宁黄海实验室,了解如何加工“难搞”的复合材料为高端装备注入新质生产力。

碳纤维直径一般为5—7微米,仅为成年人头发丝直径的十分之一,而强度却是先进高强度钢的3—6倍,航空铝合金的8倍以上。碳纤维复合材料用量已成为衡量装备先进性的重要指标。以商用飞机为例,其自身重量每减少1千克,一年就能节约3000美元的燃料费用。在“双碳战略”的驱动下,掌握复合材料核心加工技术是提高市场竞争力的基石。

与传统金属材料相比,复合材料成本较高。比如在飞机机身筒段上用到的一块复合材料,价值高达几百万,加工时要在上面打制上千个大小不等、光滑的圆孔。传统人工操作低质低效,还会出现毛刺、撕裂、分层等损伤情况。随着复合材料强度不断升级,加工难度也越来越大。这些加工问题不仅制约了材料的推广应用,还限制了装备性能的提升。

如何在高强度的复合材料上精准打孔、精细切削,加工工具是关键。为此,辽宁黄海实验室科研团队发明了“反向剪切”和“微元去除”加工损伤抑制原理,开发出适用于碳纤维复合材料的系列专用加工工具,使加工损伤降低一个数量级,效率提升4—6倍,成本降低超50%。

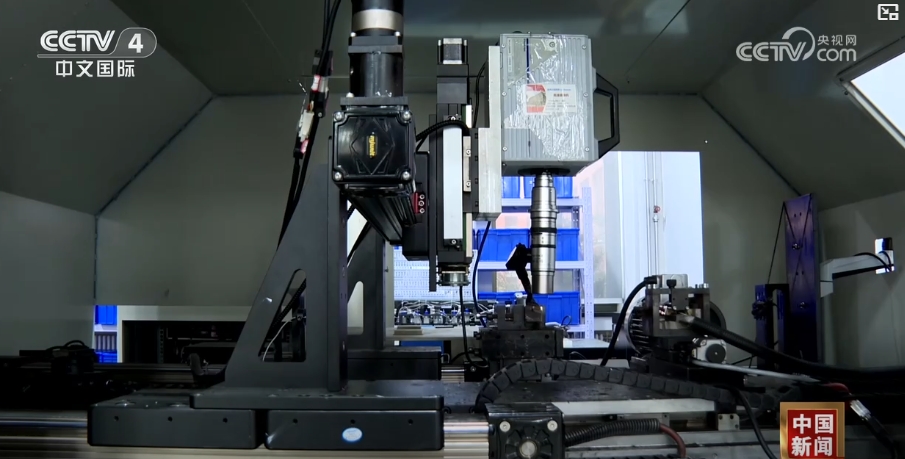

传统的复合材料加工装备存在造价高、体积大、操作不灵活、工作效率低等情况。针对这些问题,团队研制出了直驱式、L型等系列便携式专用加工装备,实现了复合材料、多种类型叠层结构的高质高效一体化制孔加工。

历经探索,在贾振元院士的带领下,辽宁黄海实验室从源头上解决了碳纤维复合材料在加工中出现的具有挑战性的难题。目前,团队的相关成果在沈飞、成飞、航天一院等企业应用,取代了在我国代工生产的国外飞机扰流片、升降舵等复合材料构件的国外原配加工技术,为装备制造业发展新质生产力注入了源源不断的动力。

编辑:高士佳 责任编辑:刘亮