【中国铝业网】武钢是新中国成立后兴建的第一个特大型钢铁企业,于1955年开始建设,1958年9月13日建成投产。2016年9月22日,宝钢集团与武钢集团实施联合重组,组建“中国宝武钢铁集团有限公司”,武钢集团整体资产无偿划入,成为其全资子公司。武钢集团原钢铁产业主体单元武钢股份换股吸收合并进入宝钢股份,于2017年3月2日挂牌成立武汉钢铁有限公司,成为宝钢股份的制造基地之一。近期,武钢基于薄板坯连铸连轧工艺开发的绿色低成本汽车板受到行业的关注,中国汽车材料网有幸邀请到了武钢研究院常务副院长毛新平院士,与行业同仁交流分享武钢绿色低成本汽车钢的开发与应用进展。

武钢研究院常务副院长 毛新平

1汽车用钢发展方向:高性能、低成本、生态化、绿色化

作为“十三五”,乃至更长时期中国经济社会发展的主基调之一,绿色发展在《中国制造2025》、供给侧结构性改革等国家政策中屡被提及。从绿色发展的角度来看,汽车行业的可持续发展已经不能仅仅依靠汽车服役过程的节能减排,而越来越强调从设计、制造、使用到回收利用的全生命周期绿色化。汽车行业全生命周期绿色化的需求,必然对汽车材料提出更高的要求,未来汽车用钢技术的发展应该同时具备“高性能、低成本、生态化、绿色化”四大特征。简而言之,除了对材料本身性能要求的不断提高之外,对材料生产、制造、加工等各个环节的成本、能耗以及排放的要求也将不断提高。

毛院士向中国汽车材料网表示,目前汽车用钢新产品和新技术研究主要还是围绕车身轻量化技术展开,主要包括1000MPa以上级别的传统超高强钢、以及QP钢等第三代先进高强钢的制造、应用和评价技术,以及热成形、辊压成形、变厚度轧制、激光拼焊等轻量化技术的深度开发和应用。上述产品和技术都已不同程度实现了产业化。

近年来,武钢将短流程制造技术与车身轻量化技术相结合,通过薄板坯连铸连轧工艺生产汽车用先进高强钢,形成了热成形钢、双相钢、低合金高强钢等系列产品批量生产能力,并用于白车身结构件,既实现了材料生产过程的节能减排,又充分发挥了高性能材料在车身轻量化中的作用,从而开辟了绿色低成本汽车板的全新技术领域,具有非常巨大的应用潜力,毛院士补充道。

2武钢目前汽车钢新品覆盖范围

毛院士向我们透露道,武钢目前冷轧汽车用钢新品实现了800MPa及以下级别汽车板产品全覆盖,主要包括软钢(LC)、高强IF钢(HSS-IF)、高强低合金钢(HSLA)、烘烤硬化钢(BH)、双相钢(DP)、相变诱导塑性钢(TRIP)。同时还具批量化供应1500MPa热成形钢。

武钢采用短流程工艺生产的绿色低成本高性能汽车用钢主要包括绿色低成本热成形钢、双相钢、低合金高强钢、TRIP钢、Q&P钢等系列产品,其中热成形钢强度级别实现了从1300MPa——2000MPa全覆盖,双相钢实现了1180MPa及以下级别全覆盖。

3武钢第三代汽车钢的开发进展

2012年武钢开始800MPa级中锰钢的研发工作,2013年成功实现了工业化小批量上线试制,产品的强塑积达到28GPa.%。2016年开始,武钢又开展了淬火-配分钢(Q&P)的研制开发工作,结合武钢产线特点,着重开展了一步法工艺实现淬火+配分的合理匹配技术研究工作,目前,通过成分和工艺设计,采用一步法Q&P工艺,实现了QP980钢的实验室样品制造,试验钢的各项性能指标均达到了设计要求。

4武钢在汽车钢成形与制造工艺上的研究工作

毛院士告诉我们,武钢研究院自2009年开始,陆续开展了冷冲压成形、热成形工艺及其模拟研究、激光拼焊及辊压成形技术研究。冷冲压成形技术研究包括冲压工艺、冲压成形模拟、模具设计及分析、高强钢冲压回弹等,目前具备冲压模具分析和验收、冲压零件工艺优化分析、高强钢冲压回弹控制等能力。热成形技术研究包括热成形装备、热成形工艺(冲压、喷丸)、热成形模拟、热冲压模具设计,热冲压零件表面质量控制等,目前具备热成形模具设计与制造、热成形工艺仿真和小批量热成形零件制造的能力。激光拼焊模拟技术研究包括激光拼焊成形模拟、拼焊板成形特性、拼焊板焊缝动态拉伸性能研究等,目前可开展拼焊零件的成形工艺仿真和拼焊模具分析等。辊压成形技术研究包括高强钢等截面及变截面辊压成形工艺及其模拟研究,目前可承接辊压成形的工艺仿真工作。

5薄板坯连铸连轧的典型工艺过程及其特点

对于工业领域,成本控制一直是永恒的主题,我们注意到武钢最近开发的绿色低成本热轧薄板技术受到行业的关注。毛院士向记者详细介绍了薄板坯连铸连轧的典型工艺过程及其特点。

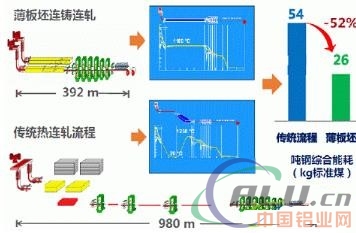

薄板坯连铸连轧具有不同于传统热轧的工艺过程,其铸坯厚度一般为50-70mm,区别于传统热轧的210-230mm;连铸坯出铸机之后直接进入均热炉,入炉温度一般在900℃以上,而传统流程铸坯出连铸机之后有个冷却过程,铸坯的装炉温度一般低于400℃;由于铸坯厚度较薄且入炉温度较高,其板坯的加热温度一般为1100-1200℃,而常规热轧的加热温度一般为1250℃及以上。由于制造过程的不同,导致过程能耗也有显著差异。薄板坯连铸连轧流程与常规热轧流程相比能耗降低约50%以上。此外,薄板坯连铸连轧快速凝固、直接轧制的工艺特点,特别适合开发薄规格热轧高强钢产品。

6CSP热轧薄板应用特点及其技术改进方向

CSP热轧薄板坯具有良好的板形和尺寸精度,目前产品的最小厚度可达到1.0mm,可部分替代同类型的冷轧产品,大幅度降低制造成本。从技术路线上是以热代冷的汽车板降成本方案的首选,CSP热轧薄板因其相比于传统热轧工艺,可以使热轧板的典型生产范围从1.8mm降低至1.2mm,甚至1.0mm,因而大大扩展了热轧钢板在车身的应用范围。毛院士向我们解释道。

目前CSP热轧薄板主要存在的问题是产品的表面质量与冷轧产品相比还有一定的差距,目前在汽车上应用主要还是在结构件上,还无法完全满足汽车面板等高表面质量产品的要求。结合汽车零部件对表面质量要求来看,车身覆盖件表面质量要求很高,目前主要采用IF钢或者BH钢,CSP产品本质上仍属于酸洗产品,表面质量包括粗糙度一般难以达到要求。而对于表面要求相对较低的白车身结构件,当前也正是轻量化的主要对象,CSP产品包括热成形钢、DP钢和低合金钢成形、焊接等性能与冷轧产品相当,可以满足高强减薄和降成本的要求,因此可能率先实现批量应用。

7薄板坯连铸连轧如何实现热成形工艺的成本降低

热成形钢是当前乃至今后相当长的一段时间内车身轻量化的首选材料。国内外现有技术生产的热成形钢全部采用冷轧退火态或冷轧退火后预涂层。其生产工艺流程为:脱硫铁水→转炉冶炼→炉外精炼→连铸→板坯加热→热连轧→酸洗+冷连轧→连续退火→(预涂层)→精整包装→落料→加热→模具冲压淬火→喷丸,其生产工艺流程长,成本高,排放多;薄板坯连铸连轧产线采用薄板坯直接轧制的方法生产热成形钢,大大缩短了工艺流程,减少了能源消耗和排放,生产成本降低显著。

那薄板坯连铸连轧是否可以全面替代目前的所有冷轧热成形板材?毛院士表示:武钢研制开发的短流程热成形钢各项性能指标与冷轧热成形钢相当,完全满足汽车企业对热成形零件的各项技术要求,可全面实现冷轧热成形板材的替代。现阶段在厚度范围上,稳定的以热代冷范围在1.2-2.5mm。随着该工艺不断改进,未来将覆盖到0.8mm以上的所有冷轧热成形钢,因此,其具有广阔的市场空间。

8薄板坯连铸连轧目前市场推广情况及企业合作

毛院士告诉我们,武钢已经完成了热成形钢、DP钢和低合金钢系列薄板坯连铸连轧产品的工业试制,材料性能和相关应用性能试验结果与冷轧产品相当,具备批量供货能力。已与北汽、广汽、长安、长城、奇瑞等主机厂开展项目合作,目前热成形钢已经通过北汽认证,进入装车试用阶段,DP钢和低合金钢在北汽和广汽开展零件认证,广汽也在新车型上选用DP钢和低合金钢开展零件试制。

编后:

近几年来,钢在汽车中的应用与其替代材料,如铝、镁和塑料的竞争日益加剧,其主要的原因就是汽车制造公司要生产重量更轻的汽车。而武钢围绕着“高性能、低成本、生态化、绿色化”的汽车用钢发展趋势,生产出了更高性能、轻量化、绿色低成本的汽车用钢产品及技术。武钢绿色低成本薄板坯连铸连轧热轧薄板技术的研发,顺应汽车行业绿色、低成本和轻量化的用材需求,必将迎来广阔的市场机遇。

专家介绍:

毛新平(1965.6- ),男,材料加工工程专业,中国工程院院士。曾任冶金工业部武汉钢铁设计研究总院总设计师、副总工程师,广州珠江钢铁有限责任公司总工程师、副总经理。现任武钢研究院常务副院长。毛新平同志长期从事低成本高性能钢铁材料研发和薄板坯连铸连轧技术研究,获得国家科技进步二等奖3项、省部级科技进步一等奖8项、授权发明专利23件,发表论文160余篇,出版专著2部,获得何梁何利基金科学与技术创新奖、光华工程科技青年奖、魏寿昆冶金青年奖、首届杰出工程师奖。