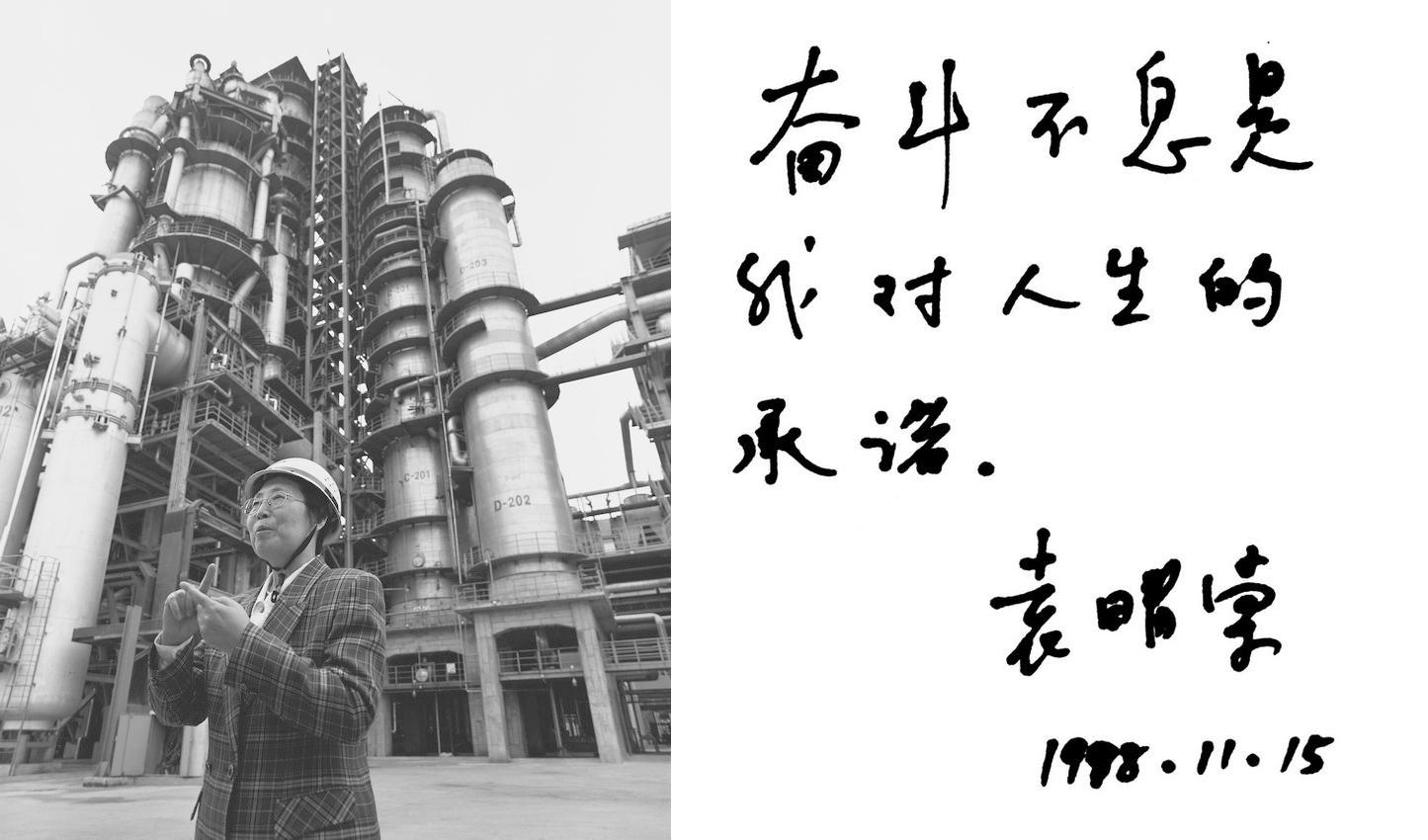

1938年5月

出生于 河南省 南阳市 南召县

个人信息

成就贡献

1

2022年 何梁何利基金科学与技术进步奖

2

2022年 高等教育(研究生)国家级教学成果奖 二等奖

3

2020年 国家科学技术进步奖 一等奖

4

2018年 中国化学会-中国石油化工股份有限公司化学贡献奖

5

2008年 中国石化集团公司科技进步奖 三等奖

写留言

评价及留言